- HOME

- ゴム砥石とは

ゴム砥石とは -What is Rubber Grinding Stone?

ゴム砥石とは

砥石の基本要素

- 砥粒

- 結合剤(ボンド)

- 気孔

ゴム砥石とは、砥粒の結合剤にゴムを用いた砥石のことです。

通常の砥石は削った後に、磨くといった2種類の砥石を使用し工程も複数あるところ

ゴム砥石は、加工対象に合わせて変形すると特徴により、衝撃を吸収しながら削る(研削)と磨く(研磨)を同時に行うことが可能なツールです。

また、ゴム弾性による自生作用に優れているため、通常の砥石で発生する砥石の目詰まりが起きにくいため、ドレス(目直し)の作業がほの不要です。

弊社独自の砥粒設計による切れ味の良さとゴム弾性による均一化された研磨目を両立し、研削・研磨・バリ取り・最終仕上げまで幅広い工程に対応可能。製造工程の効率化やコストダウンに貢献します。

ゴム砥石と一般的な砥石との違い

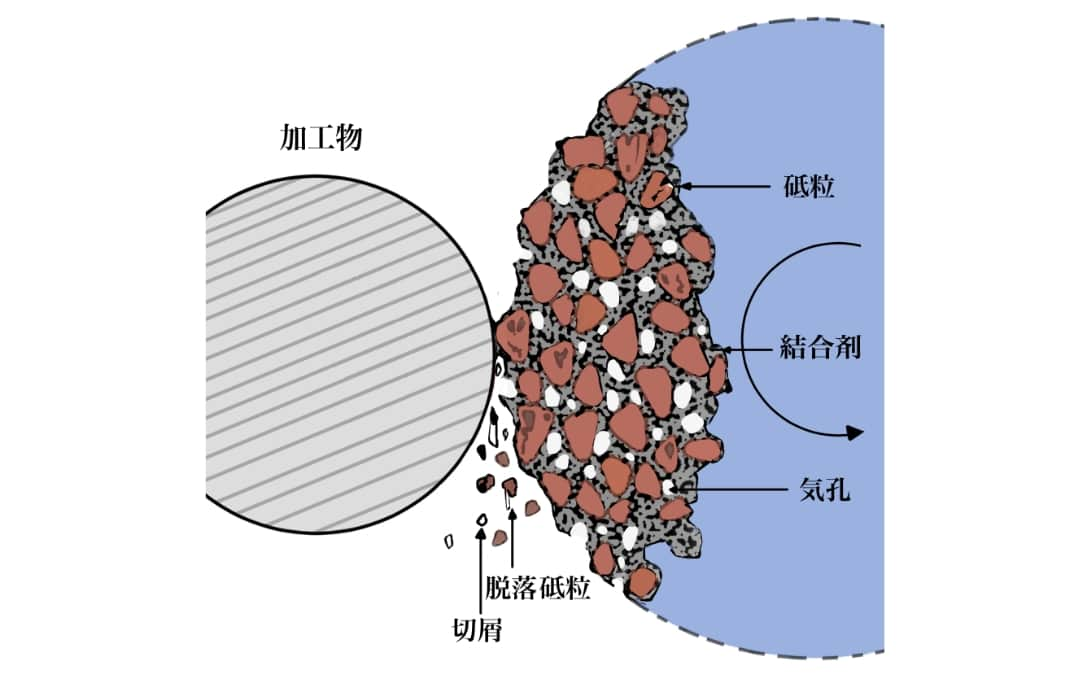

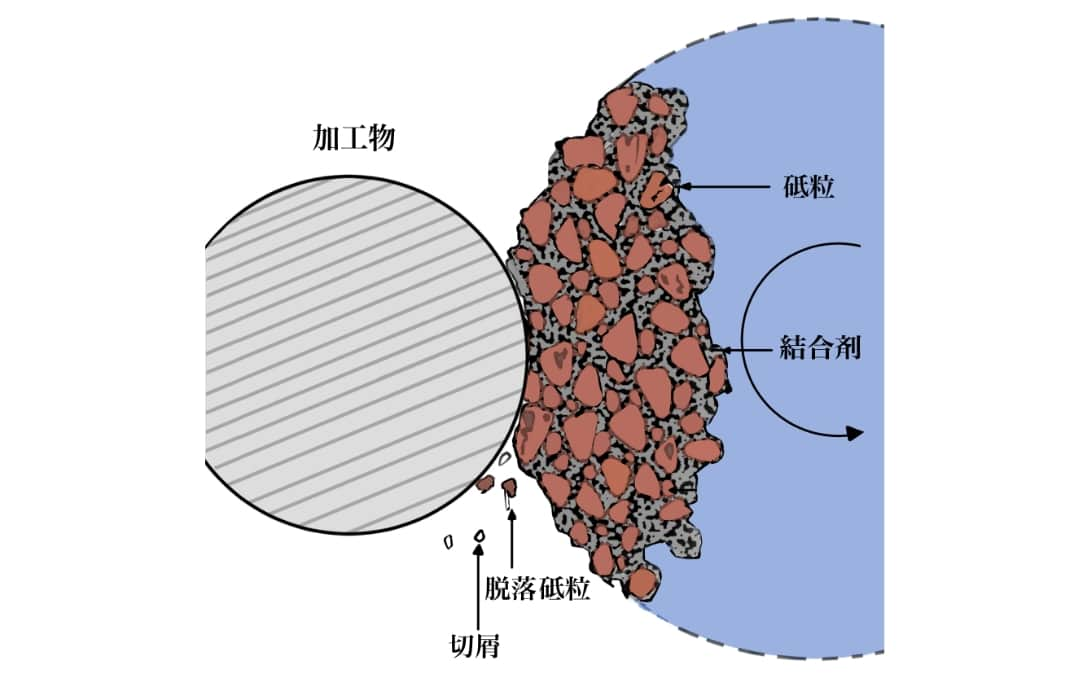

ゴム砥石は気孔がないため、脱着砥粒や切屑が少ない

一般的な砥石(気孔有り)

ゴム砥石(気孔無し)

ゴム砥石のメリット

- 難削材、高硬度脆弱材、ゴム、樹脂まで幅広い素材に対応。

- 低速回転数でも使用が可能なので、発熱しにくく、加工物への負担が少ない

- ゴム弾性があることでレジノイド砥石やビトリファイド砥石と比較して研磨傷ができにくい傾向

- 削る(研削)と磨く(研磨)、研削研磨を同時に実現でき工程削減が可能

- 目詰まりしにくく、ドレスが不要

- ゴム弾性による均一化された研磨が可能により研磨傷ができにくい

- ツルーイングが容易なため、作業者が短時間で自在に形状を調整可能

- 研磨対象によく馴染むため、振動が少なく細かい作業が可能

- 削り過ぎることなく、作業ムラができにくい

- 結合剤がゴムなので砥石から出る粉塵が少ない。

| 要素 | 一般砥石 | ゴム砥石 |

|---|---|---|

| 砥粒 | A、WA、C、CG、セラミック、ダイヤなど | |

| ボンド(結合剤) | レジノイド、ビトリファイド、電着、メタルなど | ゴム |

| 気孔 | あり | なし(自生作用により切り屑を排出) |

切削加工、研削加工、研磨加工について

金属加工には、「切削加工」「研削加工」「研磨加工」と大きく分けて3種類ありますが、ゴム砥石の強気が発揮できるのは「研削加工」と「研磨加工」になります。

切削加工とは

切削加工とは形状を加工するために材料を切って削り取る方法。

切削には、旋盤加工、フライス加工、ボール盤加工などがあります。材料を削り取るためには、工具の切削刃が材料の表面に切り込んで削り取るため、比較的大きな削り取り量を実現できます。

研削加工とは

研削加工とは、形状を加工するために研いで削る方法。

研削は超硬度の砥石を使用して工作物の表面を削り取り、平滑化します。主に平面研削、円筒研削、内面研削、外面研削などの方法があります。研削は、精密加工や表面仕上げが必要な部品を加工する際に用いられ、高精度な表面仕上げが可能です。

研磨加工とは

研磨加工とは、形状を加工するために材料を研いで磨く方法。

工具に研磨剤を含ませ、工作物の表面を摩擦によって削り取り、表面を平滑化し、良好な表面仕上げを実現する方法です。研磨は、加工対象が柔らかい材料や、表面仕上げが必要な高精度な加工で使用されます。研磨の方法には、手研ぎ、機械研削、超精密研磨、マイクロ加工などがあります。

ゴムの特性について

ゴムの定義

ゴムとは弾性変形を有した物質である。

弾性変形:加えた力の方向に大きく伸縮し、力を除くと元の形状に戻る特性

分子鎖同士が絡み合っている

ゴムの弾性変形メカニズム

- ゴムが高分子鎖という細長くて柔らかいひもの集合体である。

- 高分子鎖がお互いに絡み合い、球状のコイル(ランダムコイル)を形成する。

- コイルは小さな力でも変形し、力を除くと元の形状に戻る

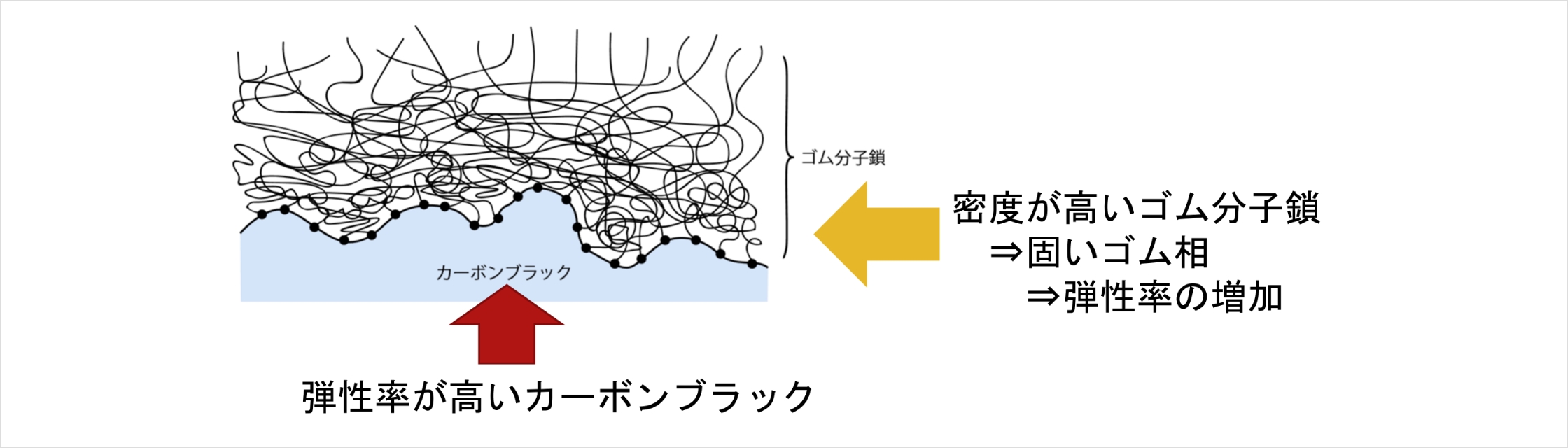

ゴムの強度向上のメカニズム

原料ゴムの種類

原料ゴム

天然ゴム

数種のゴムの木が分泌する樹液(ラテックス液)を乾燥固化させた製品

- 優れた力学特性

- 地球環境を守る天然素材

合成ゴム

石油から工業的に得られる化学構造の異なる製品

- さまざまな特性を有するゴム

天然ゴムと合成ゴムの使用量は同程度である。

ゴムの使用用途

| ゴムの種類 | 使用用途 | 略号 |

|---|---|---|

| シリコーンゴム | パッキン、消泡、自動車部品、医療関連、食品関連等 | Si,Q |

| フッ素ゴム | 熱交換機のシール、サニタリーパイプのパッキン、ドライクリーニング機器のシール | FKM |

| 天然ゴム | 自動車のタイヤ、ホース、ベルト、空気バネ | NR |

| イソブレンゴム | 自動車のタイヤ、ホース、ベルト、空気バネ | IR |

| クロロプレンゴム | 自動車部品、コンベアーベルト、接着剤、窓枠、ゴム塗装 | CR |

| ニトリルブタジエンゴム | Oリング、ガスケット、オイルシート、耐油ホース | NBR |

| エチレンブロビレゴム | 自動車用バンパー、工業、建築用ゴム製品、高圧ゴム電線 | EPDM |

| ブタジエンゴム | タイヤ、靴、防振ゴム、プラスチックの改質剤、ベルト | BR |

| ブヂルゴム | タイヤのインナーチューブ、スピーカー部品、ハーフィング、窓枠ゴム | IIR |

| スチレンウタジエンゴム | 床タイル、靴、バッテリーケース、自動車タイヤ | SBR |

原料ゴムの種類

シリコンゴム製品ができるまで!

ゴムにはこのほかにもさまざまな作り方があります。

シリコンゴムの加工工程

原料

① 配合

② ロール

③ 裁断

④ 成型

⑤ 仕上検査

⑥二次加硫

完成

砥粒について

砥粒とは、切刃として被研削材の研削に主要な働きをする、高硬度の粒状や粉末状の物質です。

これに結合剤を混ぜて型に入れて焼き固めると「砥石」になります。

品種は、1)アルミナ系(酸化アルミニウム)2)シリコン系(炭化珪素) 3)超砥粒系(ダイヤモンド)

に分かれます。

主な砥粒の種類

| 区分 | 砥粒記号 | 種類 | 特徴 |

|---|---|---|---|

| アルミナ系 | A | 褐色アルミナ研削材 | 主として酸化チタニウムを固溶したコランダム結晶から成り、全体として褐色を帯びている。色が褐色で、他の「と粒」に比べ硬さは幾分低いですが、粘り強さは最も高く、自由研削(両頭グラインダー)や一般銅材の研削作業に適しています。 |

| WA | 白色アルミナ研削材 | 色が白色で、アルミナ質の純度が99%以上と「と粒」に不純物がほとんどありません。WAはAより硬く、粘り強さが低いため、加工中に「と粒」が微小破壊しやすく、常に鋭利な状態を維持しやすいため、切れ味がよいのが特徴です。このため、合金銅、工具銅、焼入銅など比較的硬い材料の研削作業に適しています。 | |

| PA | 淡紅色アルミナ研削材 | バイヤ法で精製したアルミナに適量の酸化クロム、必要に応じて酸化チタニウムから成る原料を加え、電気炉で溶融し、凝固させた塊を粉砕整粒したもの。WAより靭性が高く、硬度があり、形状保持力に優れている為、ドレッシングサイクルが長く、研削時の発熱が少なく焼入れ銅、調質材などの研削に向きます。 | |

| HA | 解砕形アルミナ研削材 | ボーキサイト又はバイヤ法で精製したアルミナから成るアルミナ質原料を電気炉で溶融し、凝固させた固まりを解砕し整粒したもの。主としてコランダムの単一結晶から成る。 | |

| AE | 人造エメリー研削材 | ボーキサイトから成るアルミナ質原料を電気炉で溶融還元し、凝固させた塊を粉砕整粒したもの。主としてコランダム結晶とムライト結晶から成り、全体として灰黒色を帯びている、高硬度で適度な靭性のある研磨剤です。結晶構造が特異で、自生発刃作用があります。 | |

| Z | アルミナジルコニア研削材 | 高純度のジルコニアとアルミナを2500℃以上の高温で溶解させた高級研磨剤です。銅、鋳鉄、耐熱銅、チタン、ニッケル合金、アルミニウム合金、チタン合金、タングステンなどの研磨に使用でき、高硬度、高い靭性のある研磨剤です。 | |

| シリコン系 | C | 黒色炭化けい素研削材 | 色が黒色で。炭化けい素の純度が95%以上です。CやAやWAに比べて硬いですが、粘り強さが低いです。このためCは鉄鋼を研磨すると消耗が早く、研削仕上げ面が曇るという欠点があるため、鉄鋼の研削には適さず、一方、アルミニウム合金や銅合金など非鉄金属や鋳鉄など硬くて脆い材料、超硬合金などの研削作業に適しています。 |

| GC | 緑色炭化けい素研削材 | 主にけい石、けい砂から成る酸化けい素質材料とコークスとを天電気抵抗炉で反応生成させた塊を粉砕整粒したもの。炭化けい素の純度が99%以上であり。高硬度であるが粘り強さが低く、このため、超硬合金や特殊鋳鉄のような特に硬い材料の研削作業に適しています。 | |

| タイヤモンド系 | D | 炭素 |

※WA-CM 弊社で独自に加工した砥粒

結合剤について

結合剤とは、砥粒と砥粒を結合、保持させるための接着剤(ボンド)です。

主な結合剤

| 種類 | 記号 | 特徴 |

|---|---|---|

| ビトリファイド | V | 砥粒を保持する力が強く、炭素銅、合金銅をはじめ精密研削から高能率研削まで幅広い工作物材質に適用され、研削性が高く比較的長寿命です。 |

| レジノイド | B | フェノール樹脂を主成分とした結合剤です。ビトリファイドに比べ弾性があり、粗研削から仕上げ研削まで幅広い用途で使用されます。 |

| ゴム | R | ゴムを主体とした結合剤で、弾性が高く、衝撃等に対し耐久性があり、研削・研磨性にも優れています。ゴム特有の弾性により比較的優美な仕上げ面が得られます。 |

| 電着 | P | ニッケルを主成分とした結合剤で、電気メッキにより台金の上に砥粒を固定したホイールです。砥粒の突出量が大きく切れ味を重視した粗研削に優れた性能を発揮します。 |

| メタル | M | メタルボンドで台金の上に砥粒を一層固定することにより砥粒の保持力が強固で耐熱、耐摩耗性に優れています。摩耗による形状が少なく電着より砥粒の突出量が大きく特に目づまりしやすい被削材の研削に優れた性能を発揮します。 |